Las propiedades mecánicas de los materiales indican el comportamiento de un material cuando se encuentra sometido a fuerzas exteriores, como por ejemplo una estiramiento del material por una fuerza externa a él.

Las propiedades mecánicas de los materiales indican el comportamiento de un material cuando se encuentra sometido a fuerzas exteriores, como por ejemplo una estiramiento del material por una fuerza externa a él.El ensayo de tracción es probablemente el tipo de ensayo más fundamental de todas las pruebas mecánicas que se puede realizar en un material. Los ensayos de tracción son simples, relativamente baratos, y totalmente estandarizados (normalizados).

En este ensayo se somete al material a una fuerza de tracción, es decir, se le aplica una fuerza o varias fuerzas externas que van a tratar de estirar el material. De hecho durante el ensayo lo estiraremos haciendo cada vez más fuerza sobre él hasta llegar a su rotura. Como ves es un ensayo Esfuerzo-Deformación.

Estirando el material, podemos determinar rápidamente cómo el material va a reaccionar ante las fuerzas que se le aplican y que tratan de estirarlo. A medida que estiramos el material, iremos viendo la fuerza que hacemos en cada momento y la cantidad que se estira el material (alargamiento).

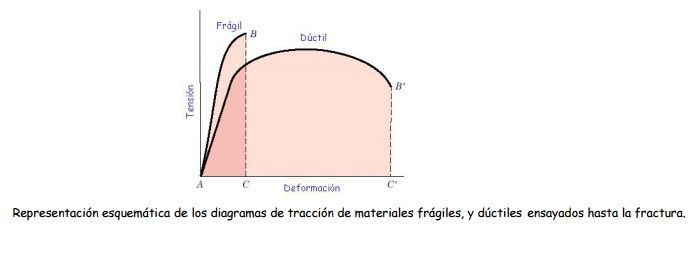

Lógicamente Los ensayos de tracción se realizan con los materiales dúctiles, con un cierto grado de plasticidad, tales como los materiales metálicos ferrosos y no ferrosos, plásticos, gomas, fibras, etc.

Recuerda: Dúctil es un material que se puede convertir en cables o hilos, por lo que tiene capacidad para estirarse. Lo contrario a dúctil es frágil. Un material que tiene plasticidad es un material que tiene la capacidad de deformarse ante fuerzas externas antes de llegar a romperse.

Si el material no tuviera plasticidad no se deformaría antes de romperse.

Los datos obtenidos en los ensayos de tracción se pueden utilizar para comparar distintos materiales y comprobar si algunos de ellos podrá resistir los esfuerzos a los que va a estar sometido cuando es utilizado en una determinada aplicación, por ejemplo un metal en un puente, un ladrillo en una vivienda, una viga, etc.

Muchos materiales, cuando prestan servicio están sometidos a fuerzas o cargas, ejemplos de ello son los revestimientos refractarios de los hornos, las aleaciones de aluminio con las cuales se construyen las alas de los aviones, el acero de los ejes de los automóviles o las vigas y los pilares de los edificios. En tales situaciones es necesario conocer las características del material y diseñar la pieza de tal manera que cualquier deformación resultante no sea excesiva y no se produzca su rotura.

El Ensayo de Tracción

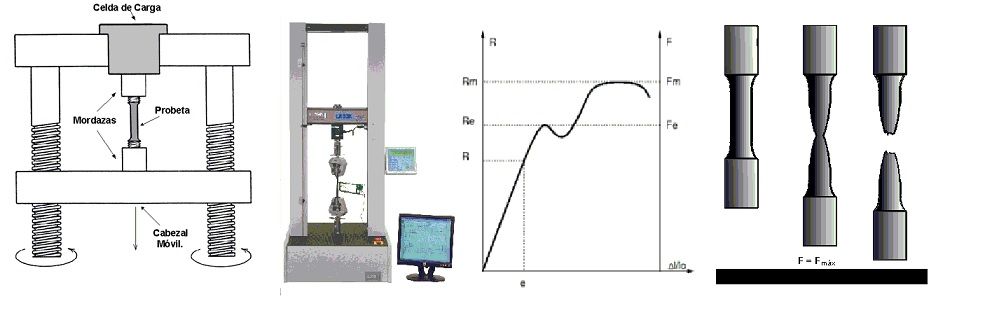

Para estos ensayos se utilizan trozos de material llamados "probetas" o "muestras". Una probeta del material es un trozo de material con dimensiones normalizadas para realizar ensayos, como el de tracción. Estas dimensiones normalizadas son la longitud de la probeta y el área de su sección transversal. Ojo no confundir con una probeta de laboratorio de física o química que sirven para medir volúmenes.

Se coloca y agarra por sus extremos la probeta entre dos accesorios llamados "agarres" o "mordazas" que sujetan la probeta en la máquina del ensayo (al principio y al final puedes ver la imagen de alguna máquina de tracción). Normalmente la probeta se coloca en vertical. Ahora comenzamos aplicar una fuerza exterior por uno de los extremos de la probeta a una velocidad lenta y constante. El otro extremo de la probeta permanecerá fijado al agarre, aunque en alguna máquina se hace fuerza sobre la probeta por los dos extremos.

Todo cuerpo al soportar una fuerza aplicada trata de deformarse en el sentido de aplicación de la fuerza. En el caso del ensayo de tracción, la fuerza se aplica en dirección del eje de ella y por eso se denomina axial. La probeta se alargara en dirección de su longitud y se encogerá en el sentido o plano perpendicular.

Según vamos aplicando cada vez más fuerza sobre la probeta, la probeta llegará un momento que empezará a estirarse, disminuyendo su sección y aumentando su longitud. Seguiremos aplicando cada vez más fuerza externa hasta que llegue un momento que la probeta rompe. Este momento se llama el momento de la fractura. Por este motivo se dice que el ensayo de tracción es un ensayo destructivo, la pieza se rompe y ya no sirve.

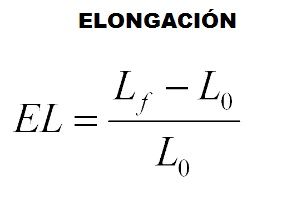

Durante el ensayo vamos anotando los datos de fuerza (también llamada carga) y estiramiento de la probeta. Con los datos obtenidos en el ensayo podemos hacer un gráfica llamada "Curva de Tensión-Alargamiento".

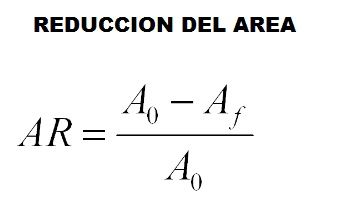

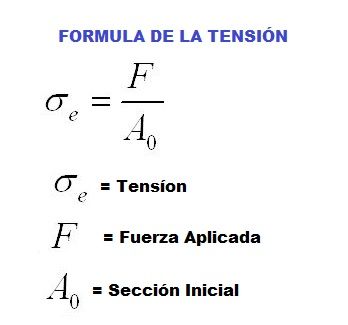

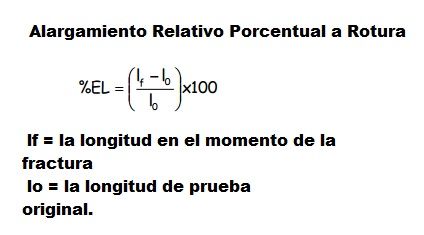

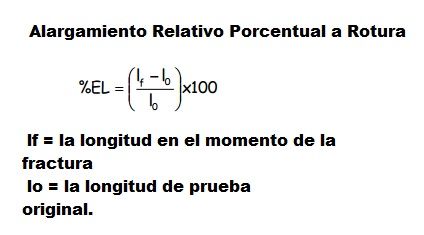

Por tensión se entiende la fuerza aplicada a la probeta en cada momento, pero OJO por unidad de sección. La unidad de tensión en el SI (sistema internacional) es el Newton/metro cuadrado, aunque a veces por ser prácticos se expresa en Kg/mm2 (milímetros cuadrados). Como ves será Newtons porque es la unidad de fuerza y metros cuadrados por que es por cada unidad de sección, que como sabes la sección se mide en metros cuadrados,Una vez finalizado el ensayo, la muestra de ensayo rota se recoge para medir la longitud final y se compara con la longitud original o inicial para obtener la elongación. Se calcula con la siguiente fórmula:

La medida de la sección transversal original también se compara con la sección transversal final para obtener la reducción del área.

Formulas y Cálculos en el Ensayo de Tracción

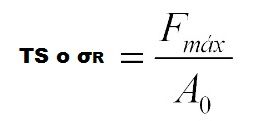

La Tensión o también llamado "Esfuerzo de Ingeniería" es la fuerza dividida entre el área o sección original como ya vimos:

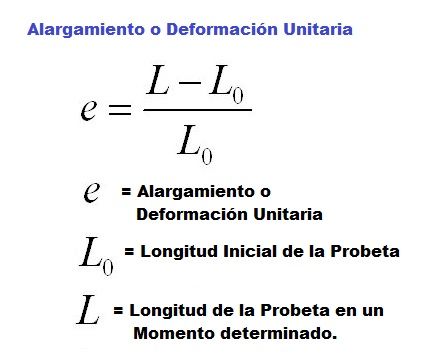

Alargamiento o Deformación Unitaria: Es el tanto por uno en que se ha incrementado la longitud de la probeta, es decir, si la longitud inicial es Lo y en un determinado momento del ensayo es L, el alargamiento o deformación unitaria sería:

Muchas veces podrás ver el símbolo de el alargamiento unitario como ε, en lugar de e.

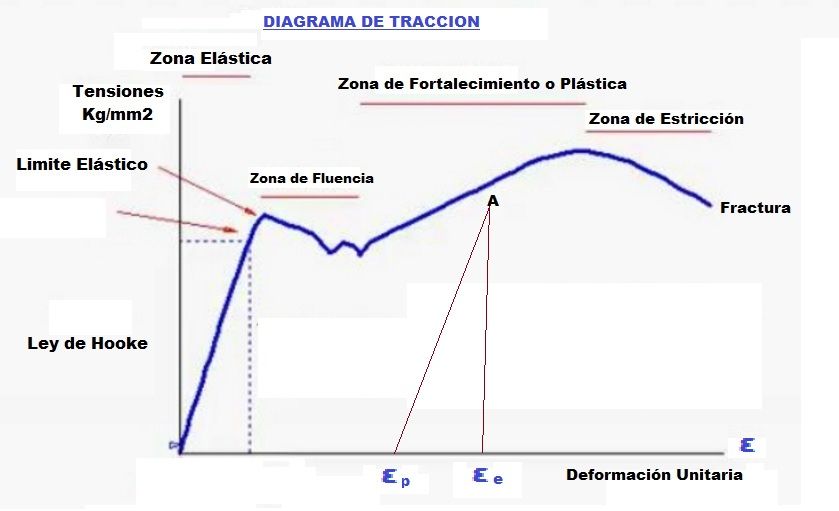

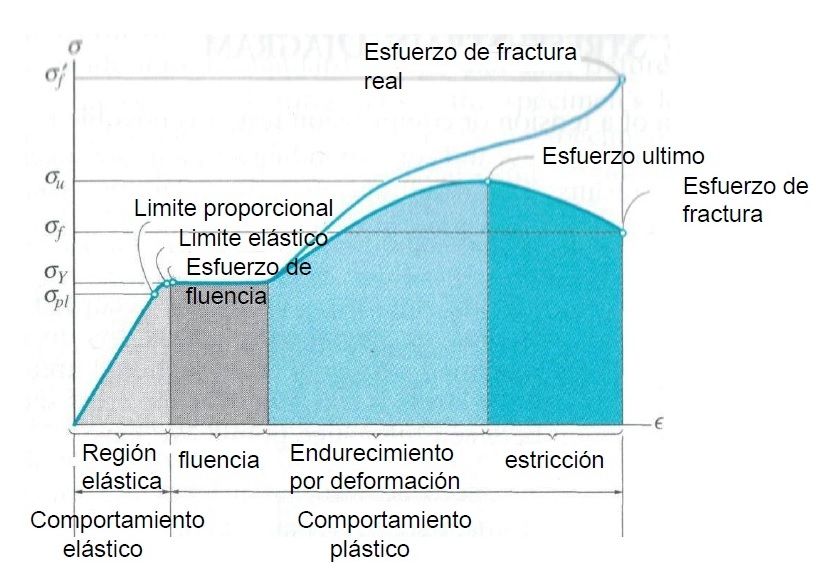

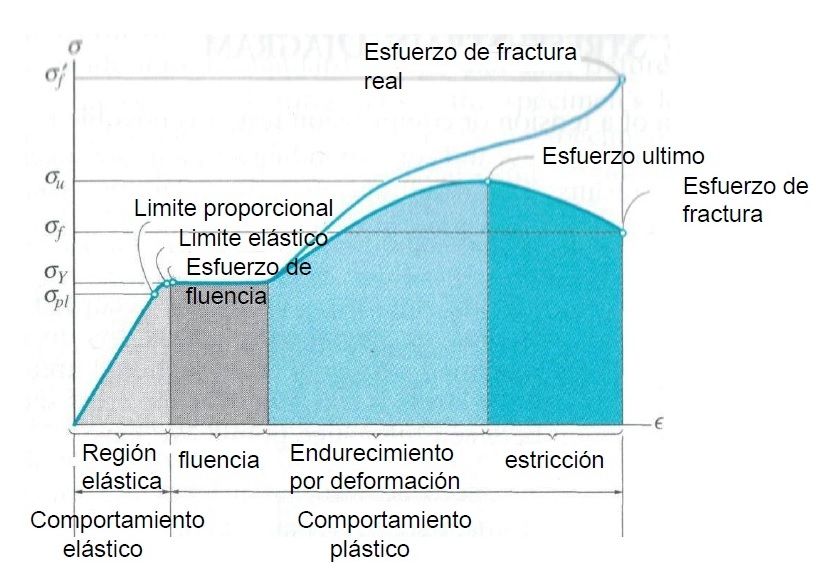

Para las siguientes fórmulas tenemos que ver el diagrama del ensayo de tracción generado en nuestro ensayo. Veamos un ejemplo de diagrama para un material determinado:

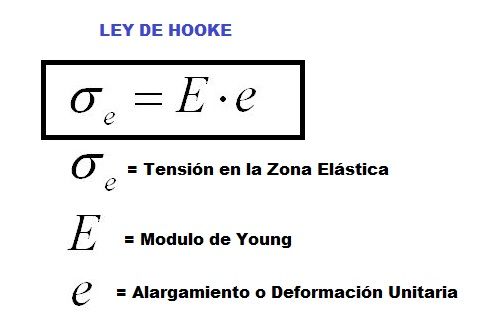

- Zona Elástica: Hay una zona de la gráfica del ensayo de tracción en la que la relación entre la tensión y la deformación es lineal, es decir hay una proporción entre la tensión aplicada y la deformación producida en el material. Más allá de esta zona, la deformación deja de ser proporcional a la tensión. En esta zona del ensayo se cumple la Ley de Hooke. Solo se cumple hasta el límite elástico que puedes ver en el diagrama.

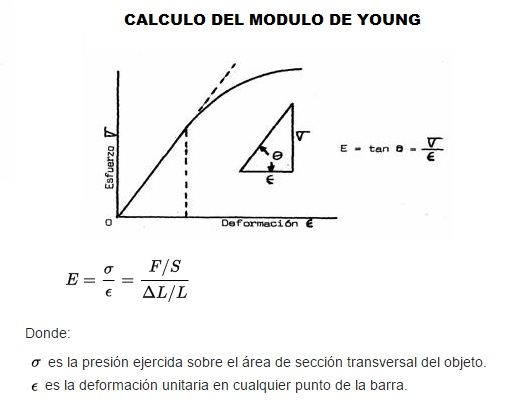

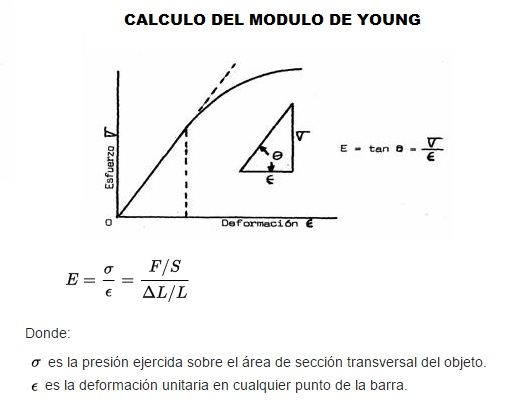

El módulo de Young o también llamado modulo de elasticidad longitudinal es un valor constante para cada material y se expresa en Newton/metro cuadrado. Este valor nos da la proporción entre la fuerza y la deformación del material. Sería el valor de la pendiente de la recta de la zona elástica. Es un dato que solemos saber del material que vamos a ensayar. De todas formas podríamos calcularlo con dos puntos de la recta por trigonometría de un triangulo. Luego lo veremos para no liarnos ahora.

Estas son las fórmulas principales para realizar cálculos de los ensayos de tracción, pero vamos analizar el diagrama de tracción, sus zonas y puntos importantes

- Limite de elasticidad o limite elástico: Es la tensión más allá de la cual el material no recupera totalmente su forma original al ser descargado de la fuerza a la que se le somete, sino que queda con una deformación residual llamada deformación permanente ep o εp. Podemos decir que es la tensión máxima que un material elástico puede soportar sin sufrir deformaciones permanentes.

- Punto de fluencia: Es el punto del inicio de la zona de fluencia. Es aquel donde aparece un considerable alargamiento o fluencia del material sin el correspondiente aumento de carga que, incluso puede disminuir la carga mientras dura la fluencia y aumentar de deformación como se ve en la gráfica. Esto ocurre en la llamada zona de fluencia. Sin embargo, el fenómeno de la fluencia es característico del acero al carbono, mientras que hay otros tipos de aceros, aleaciones y otros metales y materiales diversos, en los que no se manifiesta la fluencia. La fluencia tiene lugar en la zona de transición entre las deformaciones elásticas y plásticas y se caracteriza por un rápido incremento de la deformación sin aumento apreciable de la carga aplicada.

Cuando la fluencia ha terminado, puede aplicarse más carga a la probeta, resultando una curva que se eleva continuamente pero que se va aplanando hasta llegar a un punto que se llama el "esfuerzo ultimo", que es el esfuerzo máximo que el material es capaz de soportar. OJO no es el de rotura o fractura.

La elevación en la curva de esta manera se llama endurecimiento por deformación.

- Zona Plástica: En esta zona los alargamientos son permanentes. Si el ensayo se detiene, por ejemplo en el punto A de la gráfica, se recupera el alargamiento elástico εe sufrido, quedando un alargamiento remanente o plástico llamado ep o εp. La curva en la zona plástica tiene menos pendiente que en la elástica, ya que para conseguir grandes alargamientos no es necesario un incremento de la carga elevado.

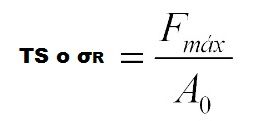

Esta fuerza o carga máxima dividida por la sección inicial de la probeta determina la resistencia a la tracción del material.

OJO este punto de fuerza máxima es donde se termina la zona plástica, no en el punto de rotura o fractura. En la gráfica de más abajo puedes ver el punto que se llama "Esfuerzo último". La resistencia a la tracción se conoce como σR. También se puede llamar Resistencia a la Tensión.

Mientras la tensión aplicada es menor a RM, la deformación es uniforme, pero al alcanzar esta tensión comienza a desarrollarse un cuello en la probeta.

- Zona de Estricción: A partir del punto del "esfuerzo último", la deformación se localiza en una zona determinada de la probeta en lugar de hacerlo en toda su longitud. Como resultado, tiende a desarrollarse una estricción o cuello en esta zona a medida que la probeta se alarga cada vez más. La tensión disminuye (curva hacia abajo) y la probeta termina por romperse en esa zona en el punto de fractura.

Cuando la fluencia ha terminado, puede aplicarse más carga a la probeta, resultando una curva que se eleva continuamente pero que se va aplanando hasta llegar a un punto que se llama el "esfuerzo ultimo", que es el esfuerzo máximo que el material es capaz de soportar. OJO no es el de rotura o fractura.

La elevación en la curva de esta manera se llama endurecimiento por deformación.

- Zona Plástica: En esta zona los alargamientos son permanentes. Si el ensayo se detiene, por ejemplo en el punto A de la gráfica, se recupera el alargamiento elástico εe sufrido, quedando un alargamiento remanente o plástico llamado ep o εp. La curva en la zona plástica tiene menos pendiente que en la elástica, ya que para conseguir grandes alargamientos no es necesario un incremento de la carga elevado.

Esta fuerza o carga máxima dividida por la sección inicial de la probeta determina la resistencia a la tracción del material.

OJO este punto de fuerza máxima es donde se termina la zona plástica, no en el punto de rotura o fractura. En la gráfica de más abajo puedes ver el punto que se llama "Esfuerzo último". La resistencia a la tracción se conoce como σR. También se puede llamar Resistencia a la Tensión.

Mientras la tensión aplicada es menor a RM, la deformación es uniforme, pero al alcanzar esta tensión comienza a desarrollarse un cuello en la probeta.

- Zona de Estricción: A partir del punto del "esfuerzo último", la deformación se localiza en una zona determinada de la probeta en lugar de hacerlo en toda su longitud. Como resultado, tiende a desarrollarse una estricción o cuello en esta zona a medida que la probeta se alarga cada vez más. La tensión disminuye (curva hacia abajo) y la probeta termina por romperse en esa zona en el punto de fractura.

- Esfuerzo o Carga de Fractura: Es la fuerza a la que rompe la probeta.

Veamos otras gráficas, la primera es la del acero:

- Mediciones de ductilidad: la ductilidad de un material es una medida del grado de deformación plástica del material que puede ser soportada hasta la fractura. La ductilidad puede expresarse cuantitativamente como alargamiento relativo porcentual, o bien mediante el porcentaje de reducción de área. El alargamiento relativo porcentual a rotura es %EL.

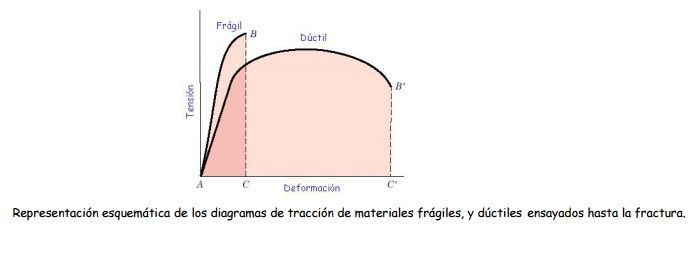

El comportamiento de los materiales bajo carga se pueden clasificar como dúctil o frágil, según el material muestre o no capacidad para sufrir deformación plástica.

Como hemos visto, el ensayo de tracción es un proceso de ensayo destructivo que proporciona información sobre la resistencia a la tracción, límite de elasticidad y ductilidad de un material.

Calculo del Módulo de Young o de Elasticidad Longitudinal

Veamos otras gráficas, la primera es la del acero:

- Mediciones de ductilidad: la ductilidad de un material es una medida del grado de deformación plástica del material que puede ser soportada hasta la fractura. La ductilidad puede expresarse cuantitativamente como alargamiento relativo porcentual, o bien mediante el porcentaje de reducción de área. El alargamiento relativo porcentual a rotura es %EL.

El comportamiento de los materiales bajo carga se pueden clasificar como dúctil o frágil, según el material muestre o no capacidad para sufrir deformación plástica.

Como hemos visto, el ensayo de tracción es un proceso de ensayo destructivo que proporciona información sobre la resistencia a la tracción, límite de elasticidad y ductilidad de un material.

Calculo del Módulo de Young o de Elasticidad Longitudinal

No hay comentarios:

Publicar un comentario